Veinte botellas fabricadas por segundo. 72.000 por hora. En las jornadas de “récord”, hasta un millón al día. Esas son las mareantes cifras de producción que se manejan ya en la nueva fábrica que Estrella Galicia ha inaugurado en el polígono de Morás, en Arteixo. Ríos de cerveza –en forma de botellín– recorren su interior tras pasar todas las partes del proceso de elaboración en unas instalaciones, recientemente inauguradas, de tamaño elefantiásico, y de las que ayer se revelaron algunos nuevos detalles.

Más de 70 kilómetros de tuberías, 6.000 toneladas de acero en total y diversas salas de producción, envasado y almacenamiento forman la que es la segunda gran “cocina” de la empresa, tras la del polígono de A Grela. En la actualidad son ya 76.000 metros cuadrados los urbanizados, si bien la meta es que alcance los 466.000. Es decir: se ha construido menos de un 20%. El tamaño final del proyecto será de 47 hectáreas, el equivalente a 72 campos de fútbol.

Así lo explican Silvia Álvarez, directora de la fábrica, y Miguel Calvo, director del apartado de ingeniería, que durante una visita ayer han detallado parte de sus maravillas. El edificio, que forma parte del ambicioso plan de extensión de la compañía, está pensado para albergar ya todas las fases de producción de la cerveza, y para seguir creciendo hasta un potencial de proporciones gigantescas dentro del propio recinto. Esto es así porque hay partes construidas en base a paneles prefabricados que se pueden ampliar sin afectar a la infraestructura. La planta, operativa desde el año pasado, fue inaugurada el 19 de junio en un acto al que acudieron diversos representantes políticos y de la compañía Hijos de Rivera.

De momento, la planta trabaja 3 o 4 días a la semana con 140 empleados, si bien se prevé que tal cifra se incremente hasta los 600 empleos directos y los 10.000 indirectos. Más de 2.500 trabajadores (con días en los que había más de 600 en simultáneo) y 500 empresas han participado en la construcción, que tiene un coste de 270 millones de euros. A Grela, en estos momentos, trabaja siete días a la semana.

En un futuro, además de la gran ampliación que ya está planificada, contará con un almacén automático de 50.000 metros cuadrados que ayudará a tener una logística más “eficiente”. La fábrica de Morás produce ya 75 millones de litros al año. Tiene capacidad para crear sobre 400, pero está aún limitada por la capacidad de almacenamiento, que es de unos 110 millones de litros. En unos años esperan que pueda llegar a producir sobre 900 millones de litros de cerveza anuales, lo que la convertiría en una de las fábricas del estilo más grandes del continente.

En comparación, la fábrica de A Grela, que trabaja con más de 500 empleados y nueve grupos de envasado (frente a los dos de Morás) produce unos 500 millones de litros anualmente, con lo que cuando la nueva factoría alcance su pleno rendimiento prácticamente doblará a su hermana coruñesa.

La mayoría de estancias de la fábrica están insonorizadas, por lo que llama la atención el silencio que habita en sus pasillos en comparación con otras fábricas. Ello permite recorrerla sin tapones en los oídos o equipos de protección individual, a pesar de que todavía se trabaja en ella. Desde diferentes partes de la factoría y el solar, además, llegan a atisbarse a lo lejos el mar y las poblaciones más cercanas del Ayuntamiento arteixán.

En la fábrica se llevan a cabo todos los pasos necesarios para que la cerveza llegue a los clientes. En la entrada, recibe a los visitantes el auditorio, el “edificio más emblemático de la fábrica”, que según explica Calvo fue diseñado por el estudio Gallego Jorreto. Con 6.000 metros cuadrados de tamaño, tiene una forma circular que simula ser varias latas de cerveza.

Desde los enormes pasillos del interior puede verse en primer lugar una enorme torre de molienda, preparada ya para almacenar esos 900 millones de litros futuros, en la que comienza el proceso con la cocción del mosto. Hay a su vez múltiples tanques tanto de fermentación (donde se introduce el mosto verde de la sala de ebullición y se produce el alcohol) como de guarda para almacenar el producto.

Este primer proceso de fermentación tarda entre 12 y 20 días. Si bien “hay cervezas que pueden tardar menos”, comenta Álvarez, “nosotros lo hacemos así para mantener la calidad”. En total, hay más de 50 tanques en la actualidad, pero hay espacio para incrementar esa cifra.

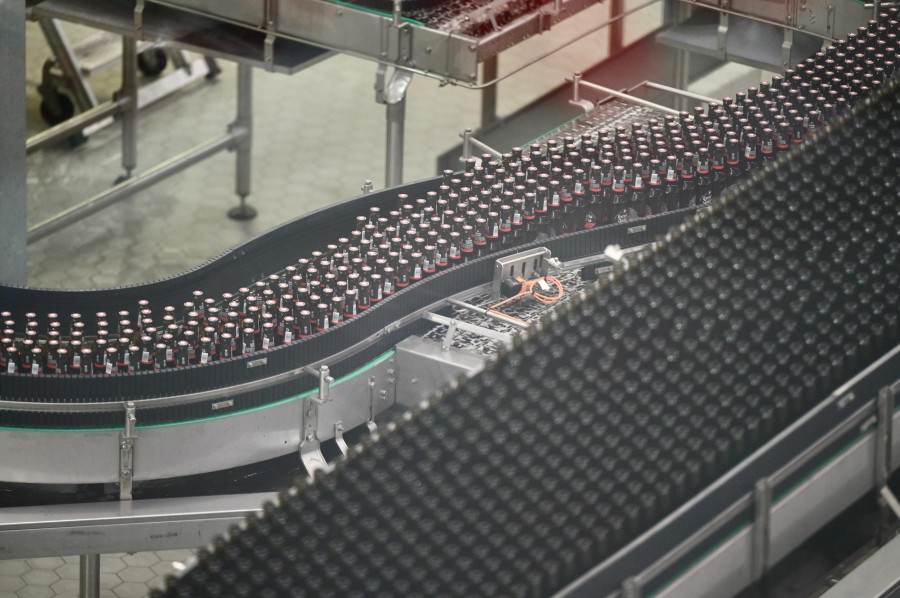

De ahí se pasa a la nave de envasado, el espacio más “activo” y grande de momento en la macro factoría, con 36.000 metros cuadrados. Se envasan 20 botellas por segundo, 72.000 a la hora, y en los días de mayor producción, hasta un millón por jornada. “Se consigue con unas máquinas eficientes que funcionan a la perfección”, resumen Álvarez y Calvo. Hay varias líneas de producción, lo que permite “evitar tiempos muertos o de parada entre ambas líneas”.

La factoría se hizo pensando en la sostenibilidad y con una filosofía de retorno y escaso impacto en el medio ambiente. En su techo hay instalados decenas de paneles fotovoltaicos que pueden llegar a generar 1 megavatio de potencia, y en una próxima fase de la obra se duplicará tal capacidad. Es un 20% de la energía que necesita para funcionar.

De la sala de envasado, las diferentes botellas van al almacén, y el departamento de logística las lleva a las delegaciones territoriales. Y de ahí al resto del país y del mundo. Antes, pasan por un proceso de etiquetado previo, que una vez termine deriva en la formación de los pallets. El futuro almacén automático ayudará a agilizar aún más este proceso. “Que los pallets de cerveza se transporten de manera automática es mucho más eficiente porque no necesitaremos carretillas para hacer todo el proceso”, comenta Calvo.

Se trata, según explica el experto, de un “proyecto histórico para la casa”: “Esta fábrica supone dar vida a nuevos proyectos, nuevos horizontes, manteniendo nuestras costumbres, y con un impacto positivo”. Una “clara evidencia” de esto, explica, es que “por esta fábrica pasaron más de 500 empresas. Pero si quitamos la maquinaria, más del 80% de producción se hizo con compañías gallegas”.

Además, valora la rapidez con que todo se construyó: “Pasaron solo 16 meses para hacerse el sitio en el que estamos ahora”. La fábrica, matizó Álvarez, “tiene capacidad de convertirse en una de las mayores de Europa”. Nace, según su directora, con la “clara intención de tener una tecnología punta flexible para abordar los proyectos“ de la empresa. Y la ambición sigue. “Nuestro plan es ir creciendo poco a poco cada año”, sentencia Álvarez. Como relató el propio Ignacio Rivera, presidente ejecutivo de la Corporación Hijos de Rivera, el 19 de junio durante la inauguración de la fábrica, la meta es que ayude a la compañía a facturar 2.000 millones al año en 2030.